La documentazione scritta e fotografica di tutti i passaggi impiegati nella costruzione di un altisonante, ovvero la tromba in legno necessaria per rendere udibile a più persone il segnale ricevuto dal proprio apparecchio radio. Come trasduttore viene impiegata la cuffia, usata all’inizio del secolo per l’ascolto individuale delle trasmissioni radio.

La documentazione scritta e fotografica di tutti i passaggi impiegati nella costruzione di un altisonante, ovvero la tromba in legno necessaria per rendere udibile a più persone il segnale ricevuto dal proprio apparecchio radio. Come trasduttore viene impiegata la cuffia, usata all’inizio del secolo per l’ascolto individuale delle trasmissioni radio.

Questa volta parleremo di un argomento che, sebbene abbia ben poco a che vedere con la radiotecnica pura, ne costituisce comunque una parte estetica molto importante, perché le “scatole” in legno di certi apparecchi storici sono dei capolavori, non solo di tecnologia elettrica, ma anche dei veri e propri gioielli, ammirati per l’accuratezza nella lavorazione del legno e questa caratteristica talvolta ne contraddistingue l’epoca e lo stile.

Quanti fra noi appassionati che vivono di radio non hanno ammirato almeno per una volta l’accurata costruzione dei mobili di certe cupole, oppure il pregio dei materiali lignei impiegati nella realizzazione delle radio a cassetta?

Con questi principi e prendendo l’ispirazione dai mitici anni ‘20, ho pensato di realizzare ciò che vedrete nelle foto, anche se, l’elettricità in genere, l’elettrotecnica e tutti gli argomenti che riguardano la radiotecnica, con particolare riferimento agli apparecchi a valvole, sono le vere passioni che mi hanno sempre accompagnato sin da bambino.

Infatti ho ancora oggi bene vivo nella memoria il periodo delle cosiddette “brache corte” perché in quel periodo avevo intrapreso ed ultimato la costruzione di un telegrafo (per la verità molto rudimentale, ma funzionante) dimostrando non solo la mia passione per la materia, ma anche che i lavori elettrici mi risultavano, tutto sommato, niente male.

Dopo queste premesse, vi sembrerà strano, ma fra le varie attività svolte non ho mai disdegnato l’arte per la lavorazione del legno, tramandatami da una lunga tradizione familiare; questa fortunatamente mi ha così consentito in modo fattivo, con principi di costruzione consolidati, la realizzazione di quanto leggerete in seguito.

Durante la mia ricerca, ripensando agli albori della radio, mi sono occupato del problema che si è presentato a molti radioamatori dell’epoca: quello di rendere udibili a più persone il segnale ricevuto dal proprio apparecchio radio.

Infatti, l’ascolto, a partire dai primi anni del 1900 sino al 1924, veniva effettuato quasi esclusivamente in modo individuale usando le cuffie. A quell’epoca chi possedeva una radio era considerato un benestante perché ciò implicava la disponibilità di una discreta quantità di denaro da impegnare per l’acquisto dell’apparecchio, considerato, per di più da moltissime persone, sicuramente non indispensabile.

Per aggirare il problema di natura finanziaria gli appassionati si arrangiavano da soli con l’autocostruzione dei propri apparecchi, (tutto il contrario di oggi!) operazione questa che comunque risultava piuttosto difficoltosa perché, come è noto, pur di risparmiare, venivano realizzati “in proprio” le resistenze, gli zoccoli delle valvole, i trasformatori, i potenziometri e persino i condensatori.

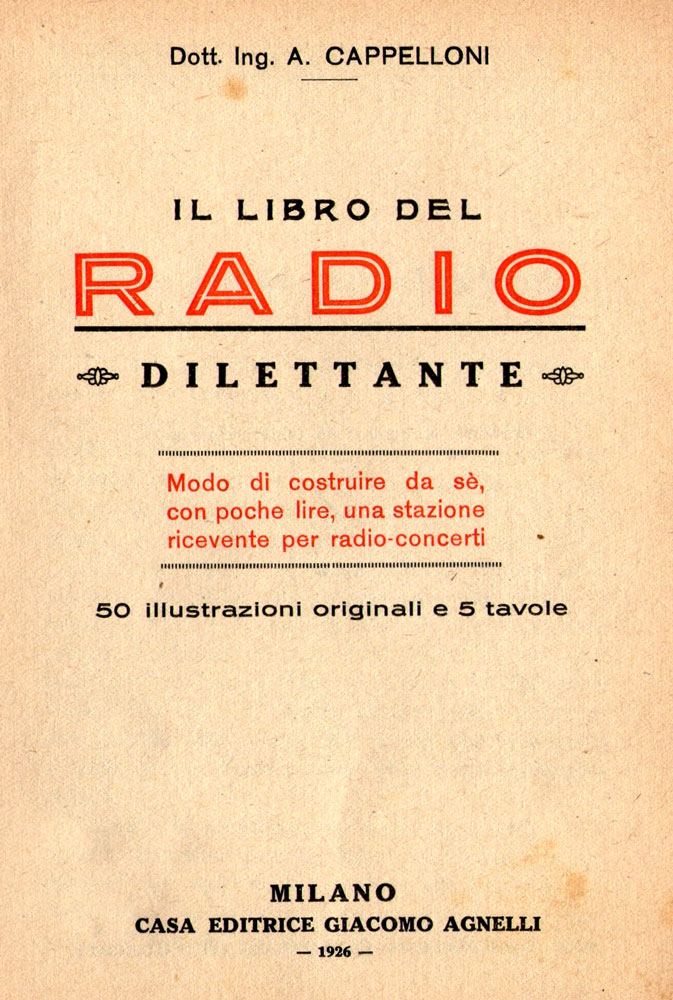

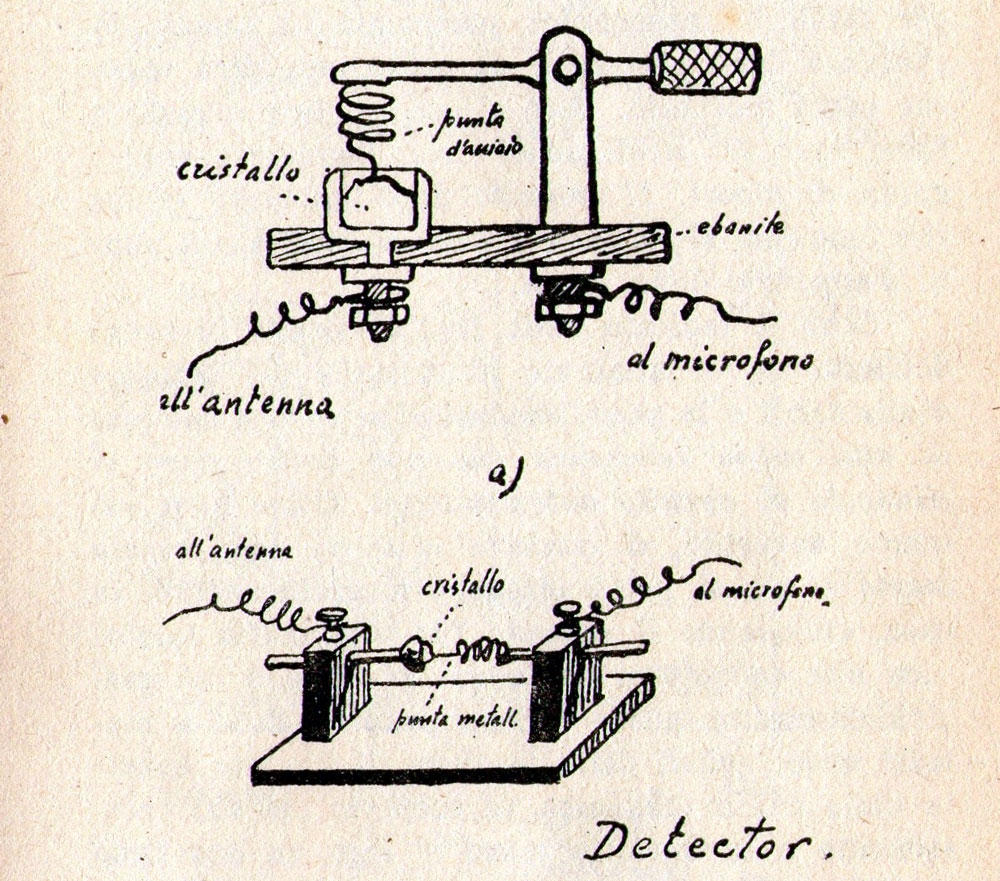

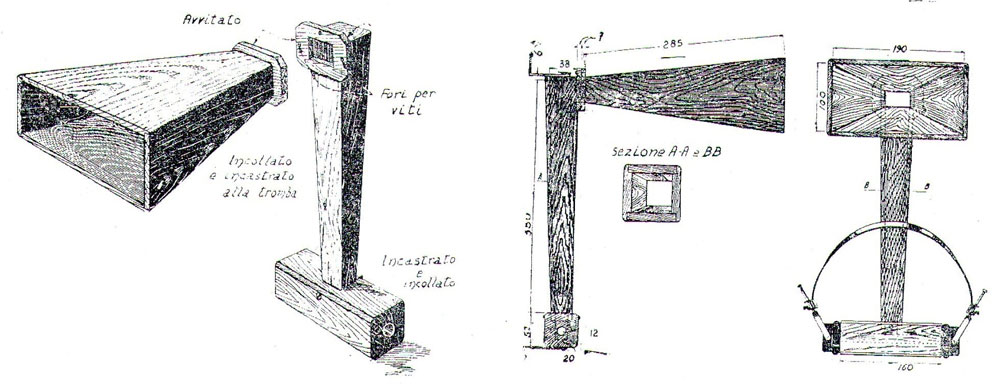

A testimonianza di ciò volevo sottolineare che fra i capitoli de “IL LIBRO DEL RADIO DILETTANTE” (Vedi copertina in fig.1) è piuttosto evidente l’argomento fondamentale di prima pagina sul “costruire da sé con poche lire” (Vedi fig. 2) e, a titolo di esempio, la fig.3 mostra nella parte superiore un detector in commercio, mentre nella parte sottostante vi è la rappresentazione di un altro simile, ma auto-costruito.

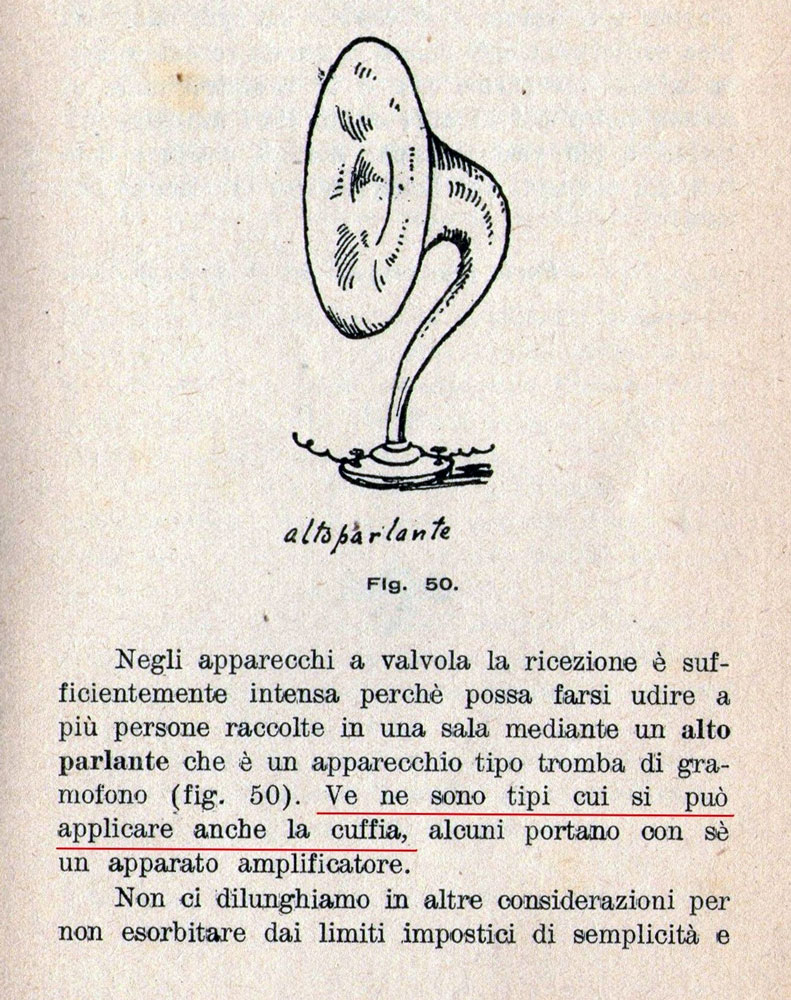

Cosa più difficile, era invece la costruzione, soprattutto per quanto riguarda la parte elettromagnetica, del famoso “altisonante” che, come detto in precedenza, permetteva l’ascolto a più persone, dei primi radio concerti, (vera passione dei primi audiofili) ricevuti con un livello sonoro un poco più elevato, fornito dai primi apparecchi a valvole.

Esistevano allora già in commercio alcuni tipi di tromba a cui si potevano applicare le cuffie e di ciò parla in modo chiaro sempre il libretto di cui sopra. (Vedi parte sottolineata in fig.4) La necessità però, come è risaputo, aguzza l’ingegno e il problema pecuniario veniva comunque risolto con la costruzione di una tromba in legno compensato e con l’impiego, per la parte elettromagnetica, delle onnipresenti cuffie possedute da qualsiasi appassionato (Vedi fig.5). Questo artificio veniva usato in modo geniale per fare vibrare l’aria di un ambiente o di uno spazio aperto, impiegando come trasduttore la cuffia che, nella realtà però, doveva solo fare vibrare l’aria compresa fra l’auricolare e l’orecchio.

Negli altoparlanti a tromba, infatti, le piccole vibrazioni prodotte per mezzo di una membrana metallica, mossa dagli impulsi di corrente di un ricevitore, vengono trasmesse all’aria presente all’interno di una tuba a forma di imbuto. Le vibrazioni così prodotte alla colonna d’aria presente nel tubo si propagano interessando una superficie sempre crescente e rinforzando, così, il suono sino alla bocca dell’imbuto e da qui trasmettendolo a tutta l’aria circostante. Il suono risultante da una tromba a cuffie era però in realtà piuttosto debole per via della piccola superficie delle membrane e anche piuttosto distorto in quanto lo sviluppo totale della tuba, a causa dell’ingombro e della difficoltà nel realizzare le curvature, difficilmente superava il metro di lunghezza. In generale si può comunque affermare che gli altoparlanti a tromba riproducono debolmente i toni bassi (sotto i 500Hz) fortemente i toni medi (500-2500Hz) e, alcune volte in modo incisivo, anche i toni alti sopra i 2.500Hz.

Aumentando la lunghezza della tuba, la resa delle note basse viene ovviamente favorita ed in maniera teorica, per avere una riproduzione fedele di tutte le frequenze udibili, occorrerebbe una tuba lunga circa sei metri. Se la tromba invece è troppo corta, anche la colonna d’aria al suo interno risulterà corta e perciò la riproduzione delle note basse viene di molto penalizzata. La limitazione di lunghezza degli altoparlanti a tromba può essere però compensata usando un diaframma con una grande massa oppure impiegando trombe di legno costruite con legnami scelti di particolare qualità, ma anche questa soluzione presenta gravi difficoltà costruttive a causa della realizzazione delle curve.

Come si vede, nella soluzione consigliata di fig.5, trovata su un libro di quegli anni, la piega veniva realizzata con angolo a 90° che penalizza la corretta propagazione delle onde sonore, riducendo di molto la resa fonica della tromba. Inoltre, la giunzione realizzata in quel modo, provoca delle inevitabili perdite di “pressione” acustica per la non perfetta tenuta fra le due flangie di accoppiamento.

Questa mia considerazione non intende chiaramente criticare la geniale soluzione “risparmiosa” proposta per risolvere, in modo “artigianale e “casereccio”, il problema (realizzabile quasi 100 anni fa e per di più con i pochi mezzi allora disponibili), ma vuole portare a conoscenza, per quanto possibile, i problemi derivanti da una simile realizzazione.

Questi problemi, riscontrati dall’esperienza che ho maturato nel corso degli anni, si possono risolvere in parte con la soluzione che ho pensato perché il suono, in questo caso, viene “guidato” verso l’uscita, in modo da non formare strette curvature e quindi non penalizzare la risposta acustica della tromba. Di contro, però, vi sono delle difficoltà nella fabbricazione della tromba la cui realizzazione costruttiva, vi assicuro, mi ha fatto letteralmente diventare matto, sebbene abbia l’attrezzatura per effettuare qualsiasi lavoro, sia di falegnameria che di meccanica.

Le principali motivazioni di tali complicazioni sono, come detto in precedenza, le ragguardevoli difficoltà riscontrate nel realizzare le curvature necessarie, al fine di contenere l’ingombro, in misure accettabili, di un quadro piramidale avente una notevole dimensione.

La tuba sviluppa infatti longitudinalmente ben 2,50 mt., (Vedi fig. 6) la parte larga misura 23.3cm per lato mentre la parte stretta 4.4 cm e la costruzione deve essere tale da ottenere, in sezione trasversale, un quadrato perfetto altrimenti, quando si effettua l’assemblaggio dei pezzi tagliati per costituire la curva, gli stessi non combacerebbero perfettamente, risultando così impossibile la formazione delle curve.

La forma della tuba a doppia pipa discendente che risale poi dalla parte destra è stata pensata, non solo per limitarne l’altezza, ma principalmente per non avere il baricentro della tuba troppo spostato rispetto al piede; questo avrebbe causato lo sbilanciamento della struttura con il risultato di dovere costruire un basamento molto grande.

Con questa soluzione costruttiva la tuba è risultata molto bilanciata e il basamento, messo a confronto con la tuba, risulta proporzionato (Vedi fig.7).

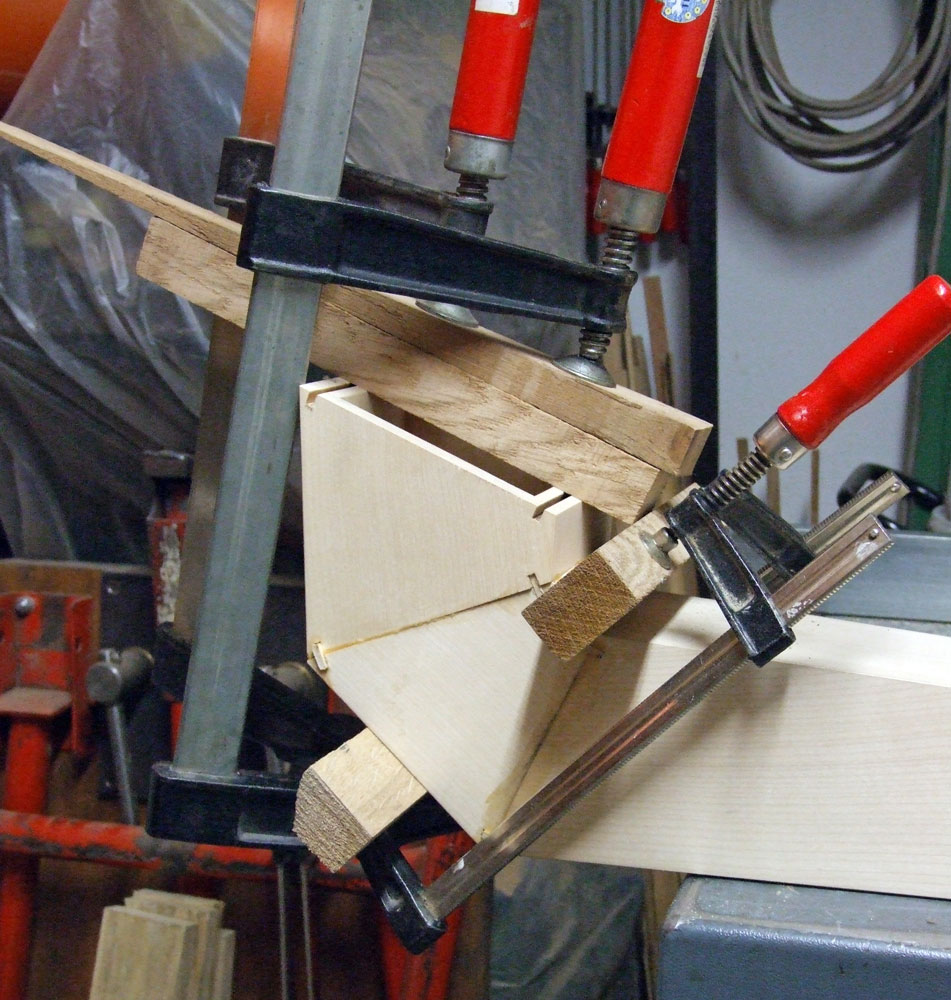

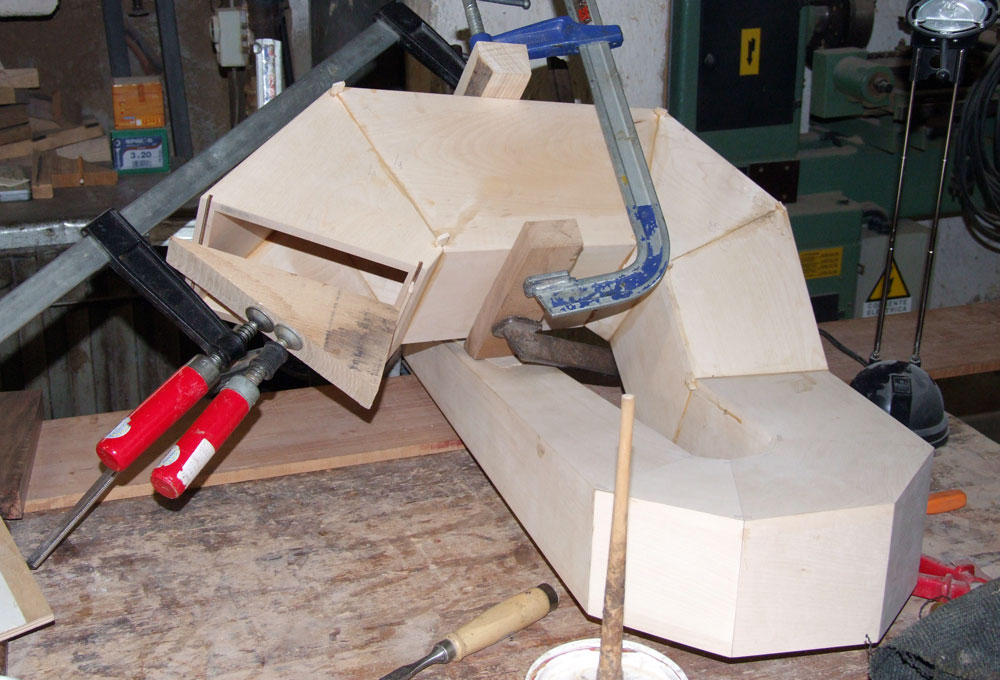

Per evitare errori nei tagli dei vari pezzi, ho dovuto comunque realizzare un’altra tuba identica in legno non pregiato di pino (e meno male perché due tagli li ho sbagliati!) che ho poi assemblato, in modo provvisorio, con delle graffette (Vedi fig.8).

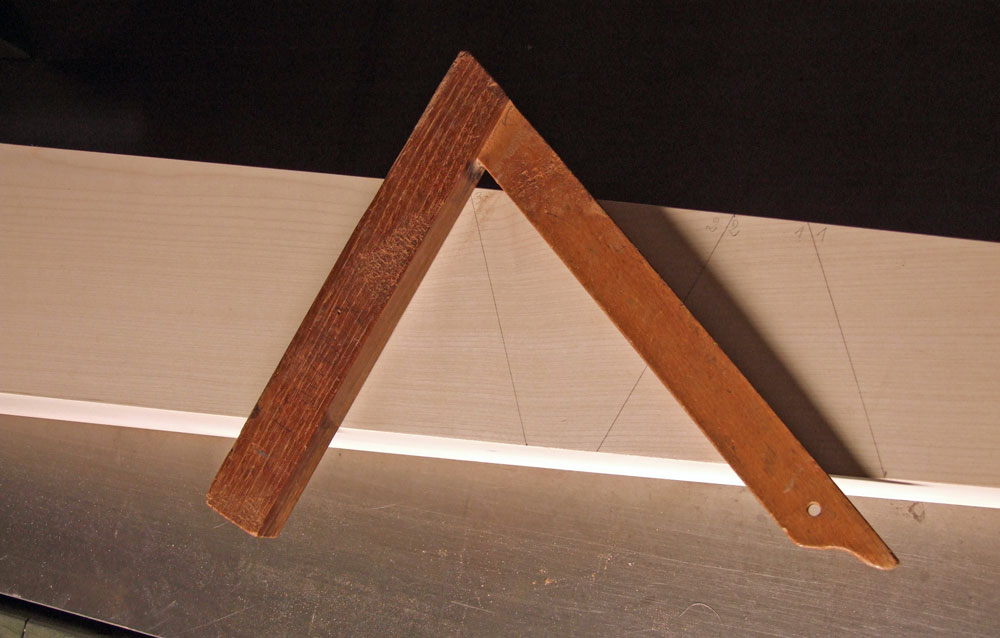

Il materiale impiegato per la realizzazione finale è invece legno di acero (lo stesso legno viene usato nella realizzazione delle tavole armoniche degli strumenti musicali) trovato, fortunatamente, di primissima scelta in Brianza, da un amico che ha una segheria, la “Fratelli Galimberti legnami”, per di più stagionato da ben 18 anni e, cosa molto importante, senza nodi. Questo è necessario in particolar modo perché, come è risaputo da chi costruisce strumenti musicali, i nodi deviano la venatura del legno e quindi penalizzano il corretto rendimento acustico del materiale. Per qualsiasi evenienza e per una maggiore sicurezza (non si sa mai, ho comunque costruito due esemplari identici della tuba, così, non avendo avuto problemi durante gli assemblaggi, una è avanzata. Per segnare i vari tagli ho dovuto infine costruire una apposita squadra di 22°e30’ (Vedi fig.9) perché non mi sono fidato di impiegare una squadra regolabile che, in qualche urto accidentale, potrebbe muoversi e quindi falsare l’angolazione delle curve, con la conseguenza di dovere gettare via, unitamente al pregiato materiale, anche il lavoro svolto.

Per ridurre il peso, (che comunque, a opera finita, ha raggiunto il ragguardevole peso di 22Kg) dato l’eccellete qualità del legname impiegato, si è potuto abbassare lo spessore a soli 13 mm e, in tutta onestà, si poteva ridurre ulteriormente di ancora un millimetro, ma ho preferito mantenere la misura dichiarata per avere un perfetto accoppiamento dei tagli e quindi, la stabilità della tuba, in modo da garantire soprattutto la importante tenuta fonica nel corso degli anni. La misura dello spessore non è stata quindi decisa in modo casuale ma è derivata sempre per esperienza dal fatto che, essendo la tuba di forma piramidale, su due lati di ogni giunzione si vengono a creare delle sporgenze via via crescenti verso la parte larga della tuba. Queste sporgenze (Vedi fig.10) (che sono ovviamente ancora visibili nella parte interna finale) sono state tutte pareggiate manualmente con il pialletto (Vedi fig.11) e la carta vetrata (con un enorme dispendio di tempo) e, come dicevo, verso la parte finale della tuba queste sporgenze risultano di quasi 5 millimetri. Da quanto esposto risulta quindi ovvio che il legno sporgente, rimosso viene perciò a mancare nella sovrapposizione delle giunzioni e quindi la tenuta effettiva del legno negli spigoli risulta essere di soli 8 millimetri. (13-5=8)

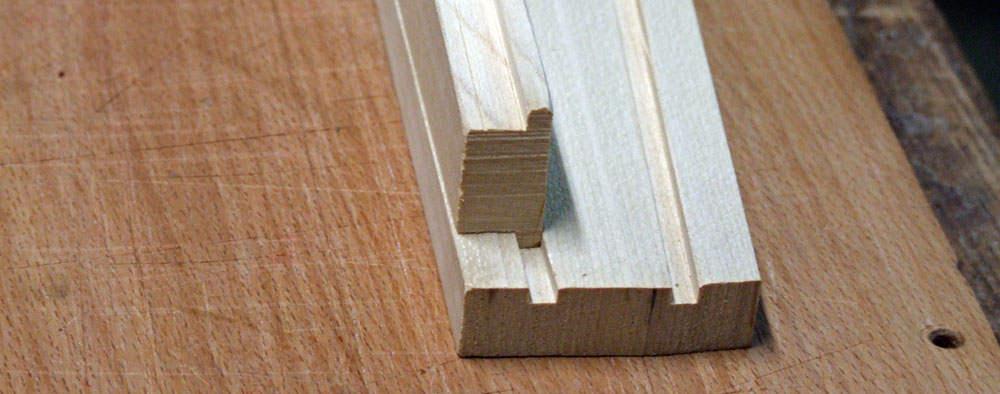

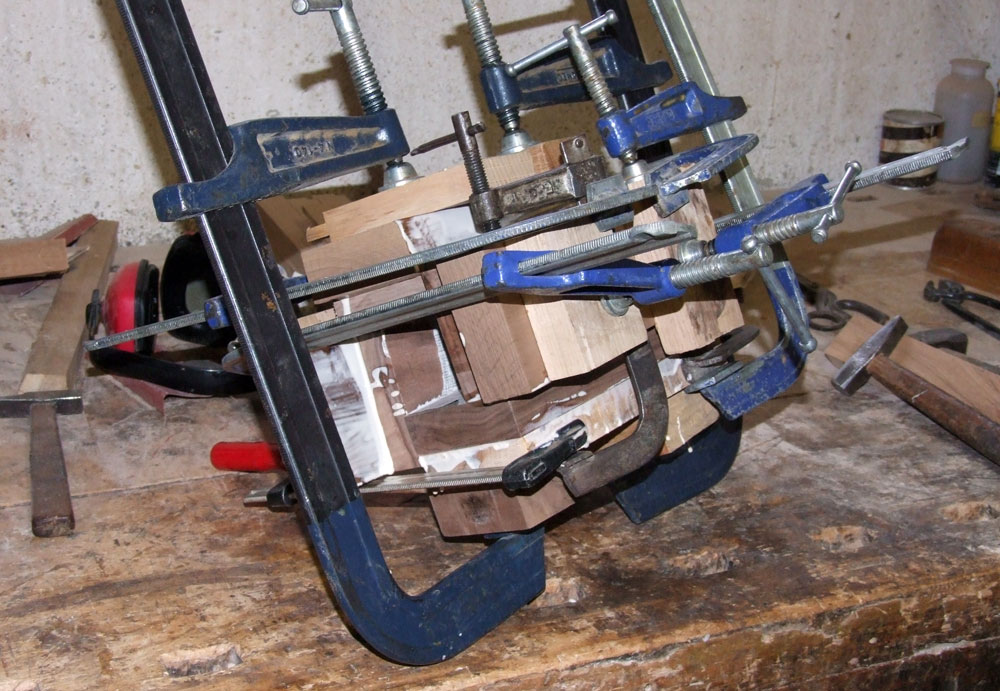

I tagli angolari sono stati effettuati con molta attenzione per favorire, cosa importantissima, la precisione degli accoppiamenti che necessariamente devono avere una perfetta complanarità. Questa complanarità è stata ottenuta carteggiando la parte tagliata con un foglio di carta abrasiva, fissato e disteso su di un piano di riscontro in ghisa rettificato, avente precisione centesimale (Vedi fig.12). Ho comunque provveduto lungo le giunte ad inserire un listello dello stesso legno (quella che i vecchi falegnami brianzoli chiamavano la “scricca” ) per unire in modo sicuro il legno “di testa” (Vedi fig.13). Grazie a questo metodo di giunzione ed alla perfetta complanarità di accoppiamento (Vedi fig.14) non è risultata necessaria la sigillatura interna di tutte le parti che viene praticata, in caso di tagli imprecisi, per evitare le perdite della “pressione sonora” lungo gli stessi.

Altro accorgimento adottato è stato quello di ricavare le quattro assicelle dallo stesso pezzo di acero; segando cioè la stessa tavola in altrettanti quattro pezzi identici e facendo così in modo da ottenere anche la stessa risposta sonora da ciascuna di esse, ed inoltre, l’unione delle assi tronco coniche piallate e carteggiate non è stata fatta con chiodi perché anch’essi, similmente ai nodi, abbassano la resa acustica della tuba, in quanto rompono la naturale fibra del legno. Per potere assemblare la tuba ho provveduto perciò, anche a causa dell’esile spessore delle tavole, ad effettuare delle fresature longitudinali in modo da unire le parti con incastro “a dente” e quindi garantirne la tenuta (Vedi fig.15-16-17-18-19-20-21).

Il piedistallo sottostante è stato invece realizzato in legno di noce nazionale massiccio con delle modanature a sagoma riportata per ingraziosire il tutto (Vedi fig.22). Per migliorare la tenuta e per portanza strutturale, la tuba, come si vede dalla fotografia, è stata inserita all’interno del piedistallo portante e non all’esterno, come quelle normalmente prodotte. Questo ha portato il dover risolvere due ulteriori problemi; il primo è come fare a ricavare una sede conica di sezione quadra da un blocco di legno dalla forma cubica, ed il secondo come farlo in modo che risulti perpendicolare ed estremamente preciso, sempre per evitare perdite di sonorità.

Dapprima ho pensato di ricavarlo manualmente dal pieno e recuperare la precisione perduta mettendo successivamente una guarnizione all’interno. Poi, dopo qualche elucubrazione notturna, ho trovato il modo di copiare con precisione il cono quadro iniziale della tuba con un inserto in legno, costruito in più fasi incollando fra di loro dei blocchetti di noce appoggiati sul piede della tuba stessa (Vedi fig.23-24). In questo modo ho ottenuto un cono quadro di identica angolazione e molto preciso che ho poi ridotto nella parte esterna ad un parallelepipedo per incollarlo così come interno del supporto/base, risolvendo così entrambi i problemi sopracitati ed evitando pure di mettere la guarnizione (Vedi fig. 25-26). Su questa parte, che è ben visibile perché risulta sopraelevata rispetto al basamento, sono stati poi praticati i ribassi per le sedi degli auricolari delle cuffie e, nella parte centrale di questi ribassi, fori trasversali inclinati che entrano verso la parte iniziale della tuba (Vedi fig.27-28) ultimando così la costruzione vera e propria dell’altisonante (vedi fig.29-30). Nella sede dei ribassi, per evitare ogni perdita fonica, come tenuta è stata applicata una rondella forata, utilizzando una particolare qualità di morbida pelle di montone usata esclusivamente negli strumenti musicali (Vedi fig.31).

Anche se a lavoro ultimato la costruzione della tuba si è rivelata solidissima e molto rigida, ho comunque provveduto ad inserire nella parte sottostante della pipa centrale una piccola mensola che, unendo la pipa stessa alla parte iniziale del piede, elimina ogni rischio di rottura della stessa, in caso di urti violenti, derivanti da eventuali trasporti (Vedi fig.32). A tutte le parti lignee è inoltre stato effettuato il trattamento preventivo antitarlo interno/esterno e, dopo l’evaporazione del prodotto durato una ventina di giorni’, è stata effettuata la verniciatura con le solite otto mani di gommalacca e finitura a tampone. (Vedi fig.33-34-35-36)

Al collaudo della tromba, quando trepidante ho collegato la spina delle cuffie ad un apparecchio radio, sono stato preso da uno scoramento delusivo non indifferente perché, dopo tanto lavoro, il suono diffuso dal marchingegno nel locale dove ero, praticamente era inesistente, anche con il volume della radio al massimo. Ho quindi pensato e provato di tutto, ma la tromba imperterrita non suonava e così ho deciso di prendere qualche giorno di tempo per decidere cosa fare. Infatti, dopo due giorni, con molta calma, sono ritornato ad analizzare il problema e ho intuito che né la tuba, né il basamento potevano causare questo mutismo perché, provando a produrre una nota di fronte all’imboccatura delle cuffie, la stessa veniva riprodotta in modo perfetto.

La causa era quindi imputabile alle cuffie anche se c’era qualche cosa che non tornava poiché, già precedentemente sostituite con altre, avevano dato la stessa afonia.

Riflettendo su questi argomenti, sono venuto alla conclusione che il problema doveva dipendere solamente dalla mancanza di “pressione sonora” generata dalle cuffie le quali, ammettendo un passaggio di corrente dalle bobine con semionda positiva, avrebbero dovuto spingere verso l’esterno (o viceversa) entrambe le membrane metalliche: ma ciò non avveniva. Ma certo! Questo non avviene in quanto probabilmente uno dei due auricolari è collegato in maniera contraria, per cui quando un auricolare spinge verso l’esterno la membrana, l’altro contrariamente la attrae, con il risultato che non esiste spostamento d’aria, poiché i due spostamenti sono compensati e quindi si elidono a vicenda, creando in un tubo chiuso una “pressione sonora” nulla.

Invertiti prontamente i collegamenti di un auricolare e ricollegato l’apparecchio radio alle cuffie, ho avuto finalmente la soddisfazione di udire un bel suono morbido uscire dalla tromba che mi ha risollevato il morale. Ho voluto dare anche un tocco caratteristico all’altisonante, inserendo nel centro della tuba le iniziali della associazione AIRE (Vedi fig.37), ricavate tagliando un apposito legno compensato molto duro con il traforo. Le lettere sono poi state “ebanizzate” con un particolare mordente per legno disciolto in alcool e verniciate, come di consueto, con gommalacca.

Anche se non sono molto “amico” di compensato, legni truciolari, e di tutto ciò che imiti il materiale legno, il compensato è qui stato utilizzato perché, provando a traforare le lettere con legno di ebano, lo stesso si spezzava a causa dell’esile spessore di alcuni verticali delle lettere stesse.

Dopo 215 ore di lavoro, il risultato finale, come potete vedere dalle foto, non è poi così male, ma vi assicuro che il suono, anche se non molto potente a causa della ridotta superficie di membrana delle cuffie, è veramente una cosa eccezionale.

Per chi si volesse cimentare nella costruzione di un altisonante in legno, deve tenere presente che per la fase di taglio e piallatura delle assi, sia per la tuba che per il basamento, a quanti non siano già in possesso di una piallatrice e sega a nastro, bisognerà avere sotto mano un falegname, mentre per le fresature ad incastro diventa indispensabile avere la fresatrice verticale che ho personalmente acquistato al supermercato per meno di 30 euro.

L’articolo è stato pubblicato su Antique Radio Magazine 109, per ingrandire le pagine clicca sull’immagine.