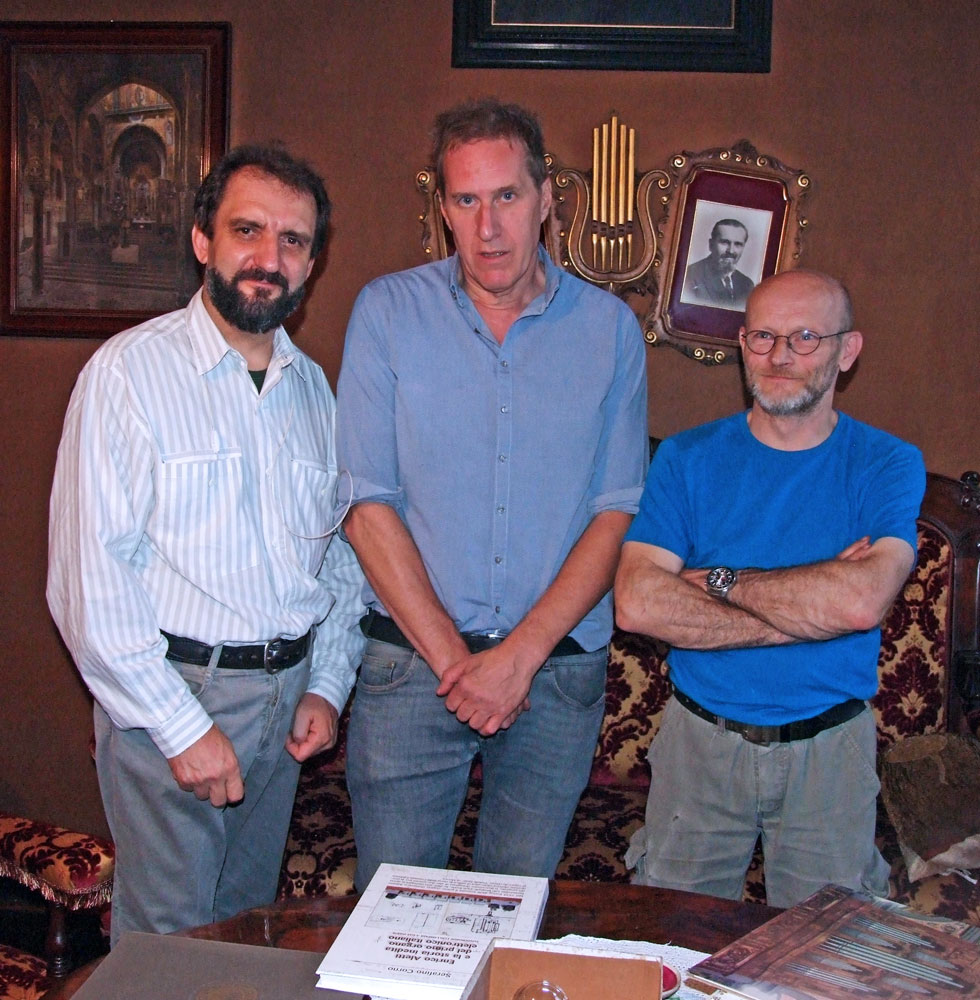

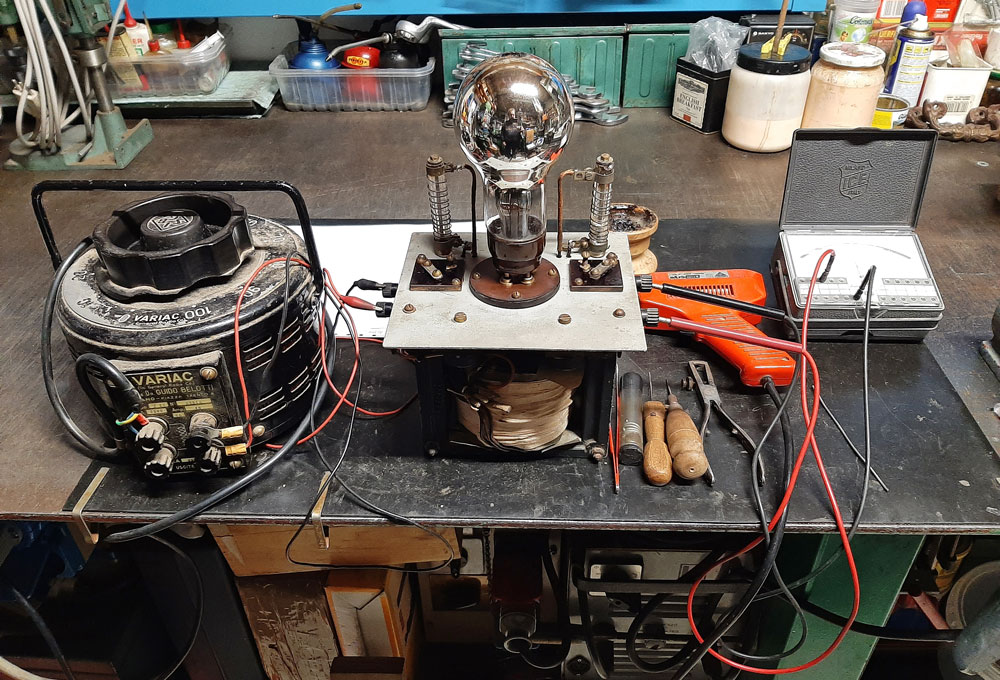

In questo articolo tratterò il restauro di un carica accumulatori (che sono erroneamente confusi con le batterie) per organi a canne (Vedi Fig.1) davvero molto particolare e anche molto raro. Anticipo da subito che l’apparecchio mi è stato ceduto da un carissimo amico nonché organaro modenese; sicuramente molti di voi lo conosceranno; la persona a cui mi sto riferendo è Alessandro Giacobazzi (Vedi Fig.2).

Gli antefatti di questo apparecchio risalgono alla gioventù di Alessandro e anche alla sua grande passione per le apparecchiature storico-elettriche: passione questa, identica alla mia e cioè legata all’organo e all’organaria a trasmissione elettrica. Ritengo inoltre importante segnalare che senza la comune passione appena descritta, temo sarei difficilmente riuscito a tenere fra le mani e a restaurare un carica batteria per organi a trasmissione elettrica davvero desueto e così raro.

Su questo apparecchio è necessario effettuare una breve premessa poiché sono consapevole che molti lettori non sono al corrente di come venivano alimentati i primi organi a canne a trasmissione elettrica. Al giorno d’oggi non prestiamo più nessuna attenzione a come alimentare un qualsiasi apparecchio elettrico. Voi direte: facilissimo; basta inserire la spina nella presa di corrente ed ecco prontamente funzionante qualsiasi elettrodomestico.

Purtroppo a inizio 900 non era così semplice e scontato avere prontamente e facilmente a disposizione una sorgente di energia elettrica alla quale collegare un utilizzatore. La stessa identica difficoltà si riscontrava negli organi a canne a trasmissione elettrica nei quali, per fornire una alimentazione elettrica necessaria al loro funzionamento, venivano utilizzate le batterie. Pensate che i primissimi organi dotati di questo sistema dovevano essere alimentati con batterie a liquido che una volta scariche dovevano essere gettate in quanto non potevano essere ricaricate!

La successiva invenzione dei primi accumulatori ad opera del Fisico francese Gaston Plantè (1884-1889) successivamente perfezionati dal suo assistente Camillo Faure, eliminarono alla radice il problema di esaurimento delle batterie poiché gli accumulatori, a differenza delle batterie, potevano essere ricaricati e riutilizzati nuovamente, per un altro ciclo di scarica. Il carica accumulatori (erroneamente chiamato anche carica batterie) descritto in questo articolo assumeva appunto la funzione di ricaricare gli accumulatori di un organo a canne la cui trasmissione elettrica, non era ancora alimentata dalla rete elettrica Nazionale.

A tale proposito è utile citare il mio recente articolo, presente in questo sito, che descrive il primo organo ad alimentazione elettrica d’Italia: fu progettato e costruito dalla ditta fratelli Aletti nell’anno 1903. (Se siete interessati all’articolo menzionato cliccare qui per il collegamento diretto)

Prima di inoltrarmi nella descrizione dei lavori di restauro, desideravo ringraziare di cuore Alessandro Giacobazzi che ha riservato esclusivamente alla mia persona questo singolare apparecchio. Infatti, un paio di anni fa, mi telefonò informandomi che aveva del materiale storico da cedere e che fra questo materiale c’era anche un pezzo storico di notevole importanza; quest’ultimo, lo avrebbe riservato e consegnato solo a me! Grazie quindi ancora ad Alessandro, che ricordo sempre con grande piacere poiché porta lo stesso nome del mio caro papà.

Caratteristiche tecniche

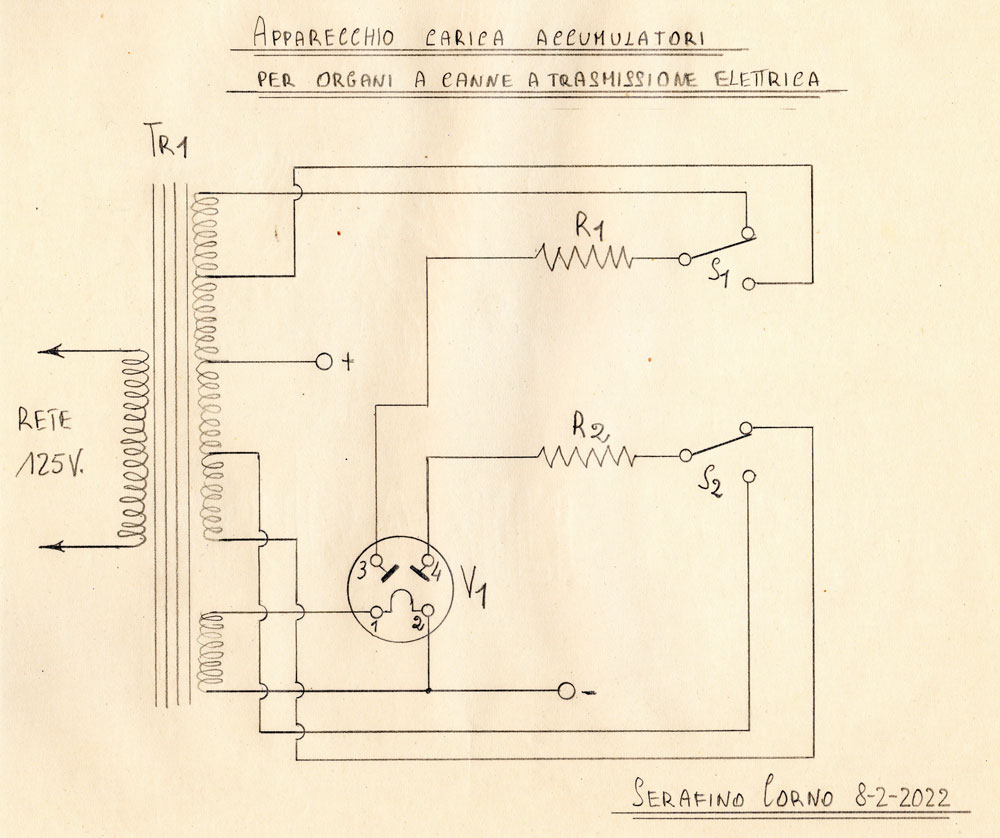

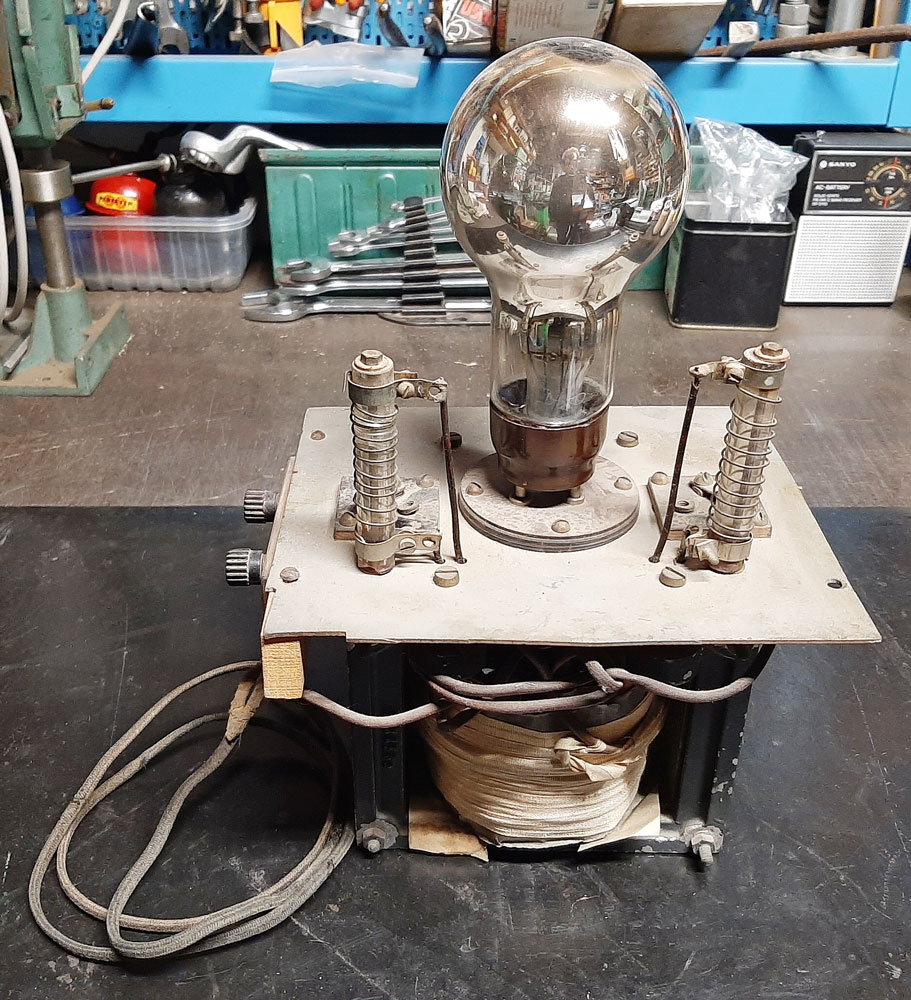

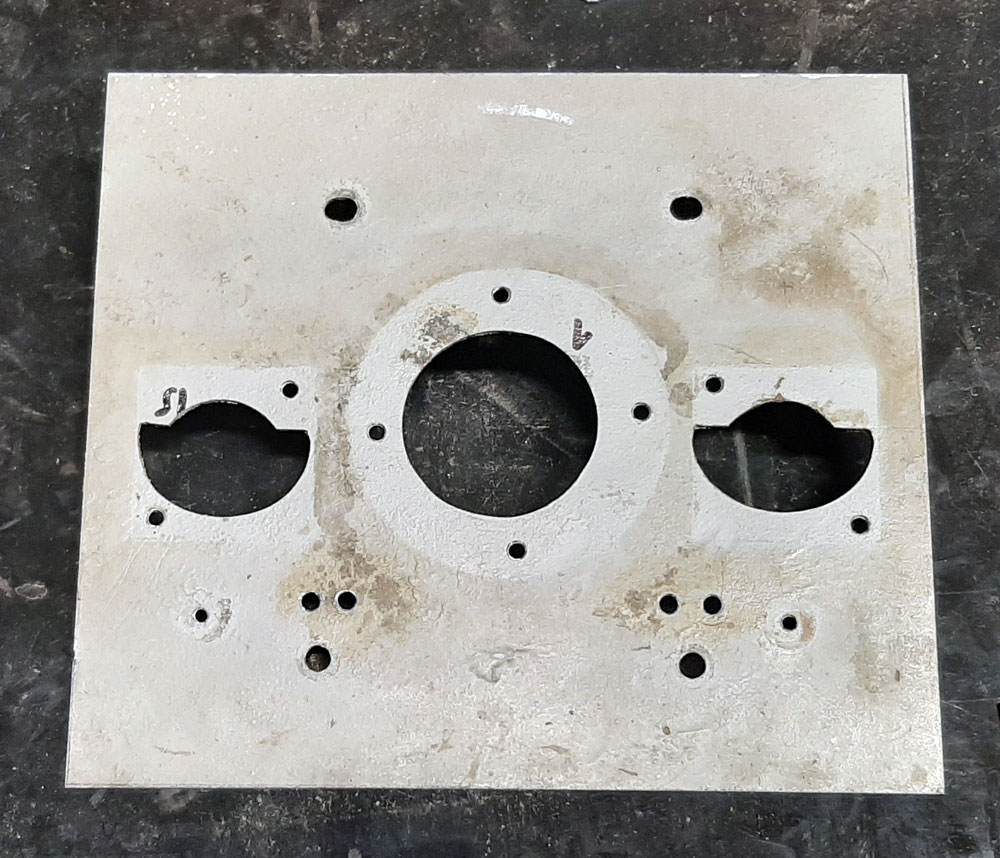

Dallo schema elettrico (Vedi Fig.3), semplicissimo, possiamo osservare che l’apparecchio è composto da un trasformatore Tr1 che assume anche il compito di base portante, da una grossa valvola V1, da due resistori a filo R1-R2 e da due selettori S1-S2.

- L’avvolgimento primario del trasformatore Tr1 è stato calcolato per essere alimentato a 125 volt.

- La grossa valvola è un doppio diodo per uso industriale tipo “367 industrial” di costruzione Philips.

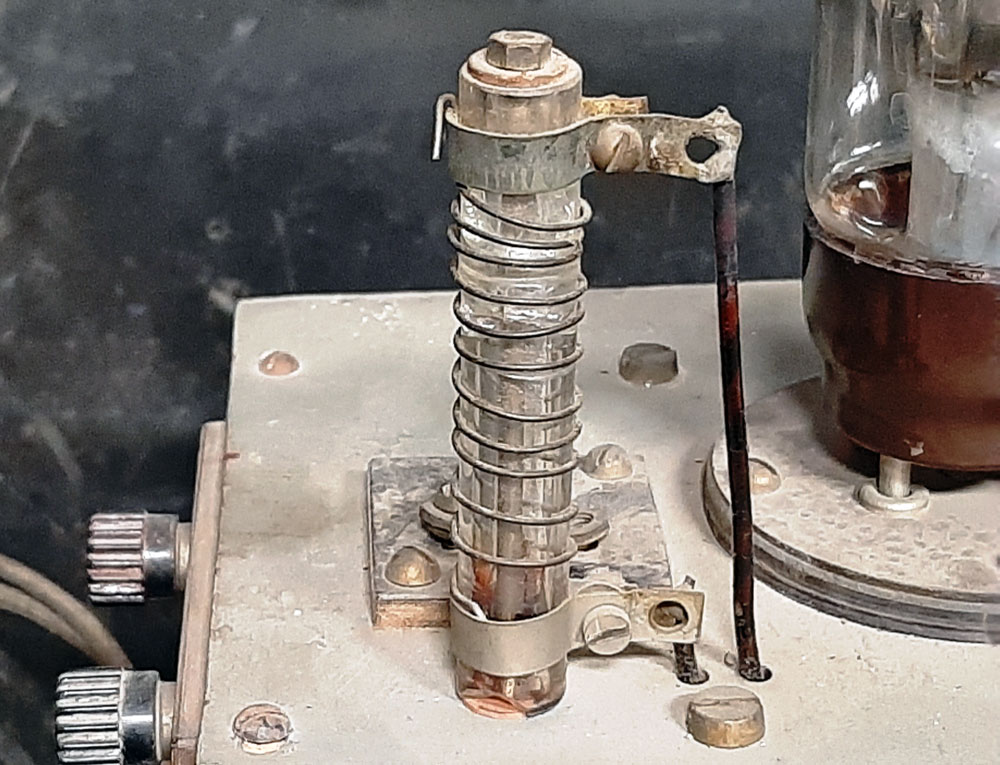

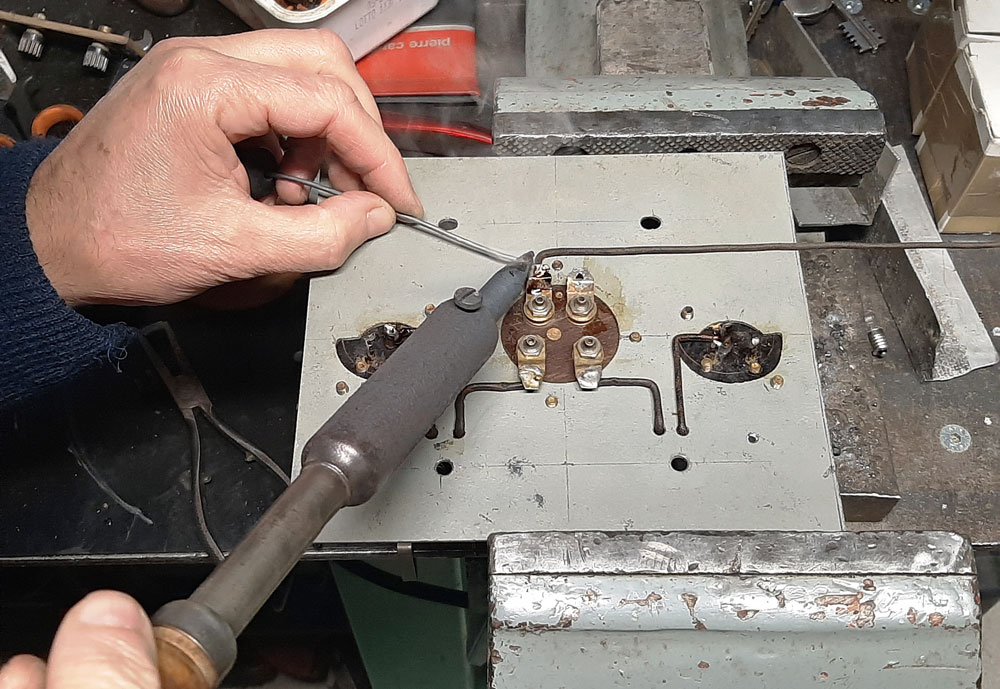

- I due resistori di costruzione “casalinga” R1-R2 (Vedi Fig.4), posizionati verticalmente ai lati della valvola raddrizzatrice, sono stati realizzati con del filo di costantana dal diametro di 0,8 mm; il filo resistivo è stato avvolto a spirale su di un tubo di vetro a forte spessore. Il valore ohmico, identico per entrambe le resistenze, è stato misurato con un preciso ponte di misura ed è di 2,6 ohm.

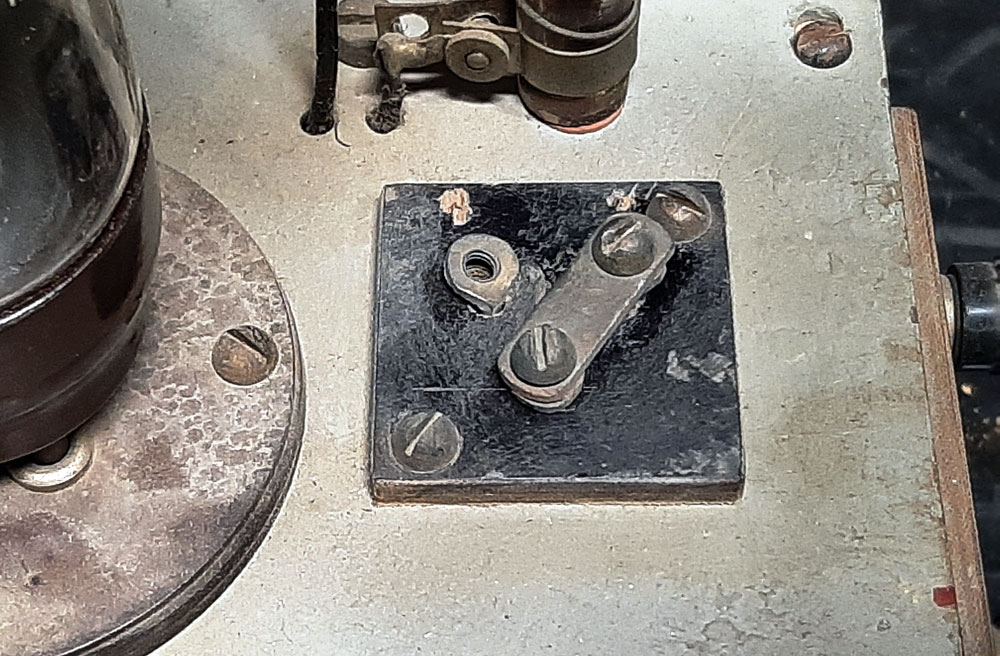

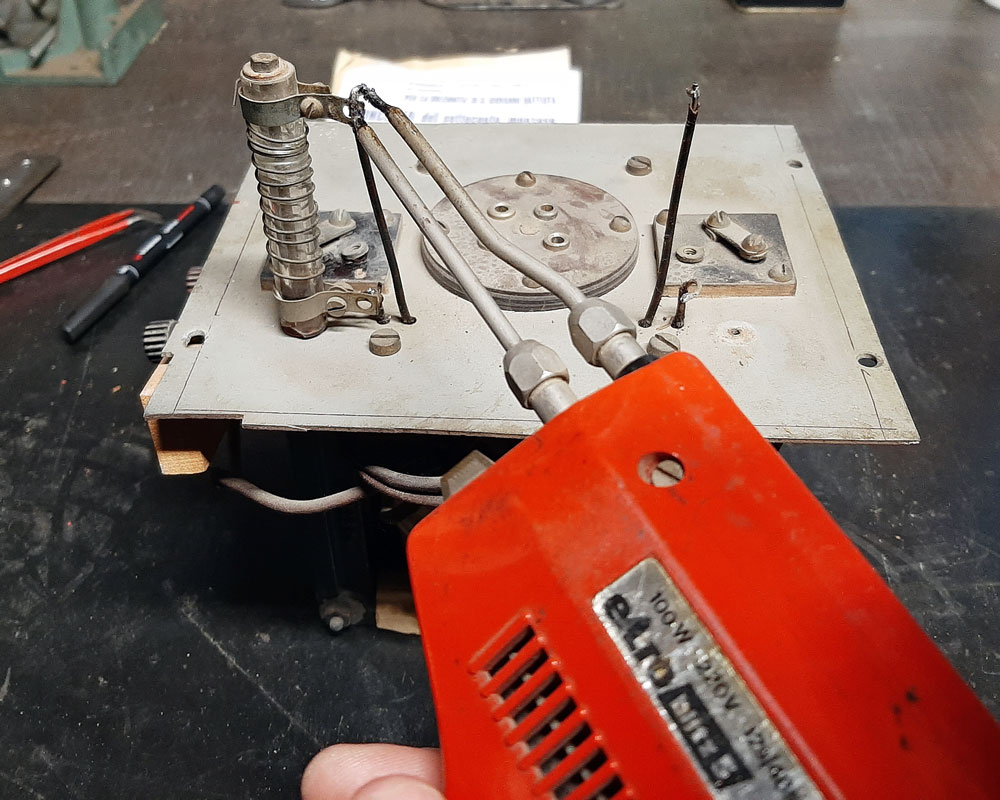

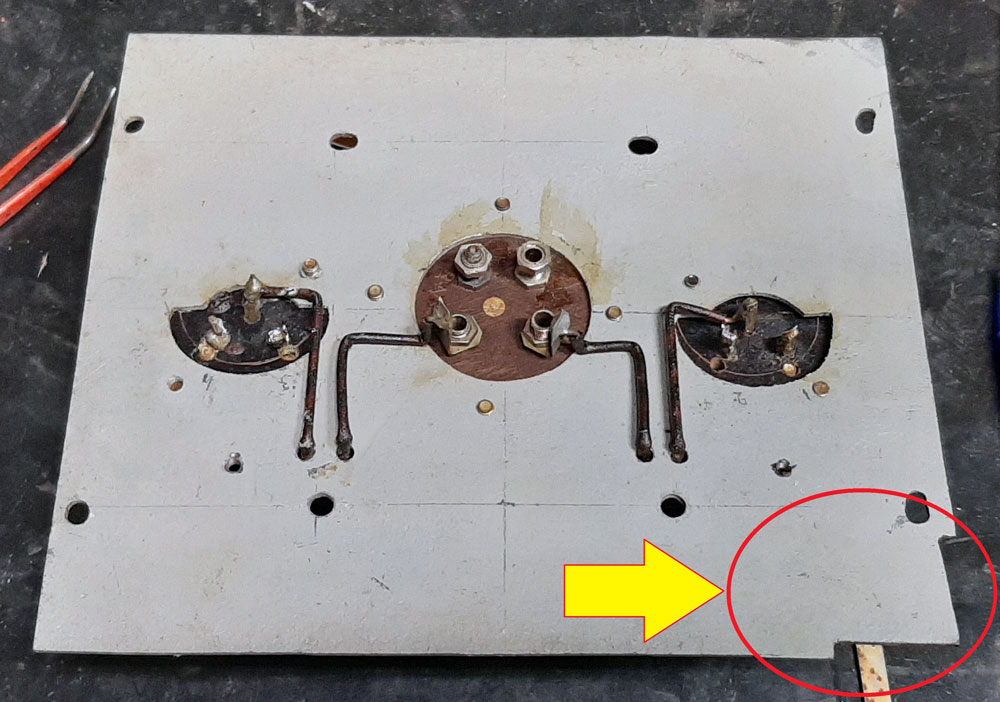

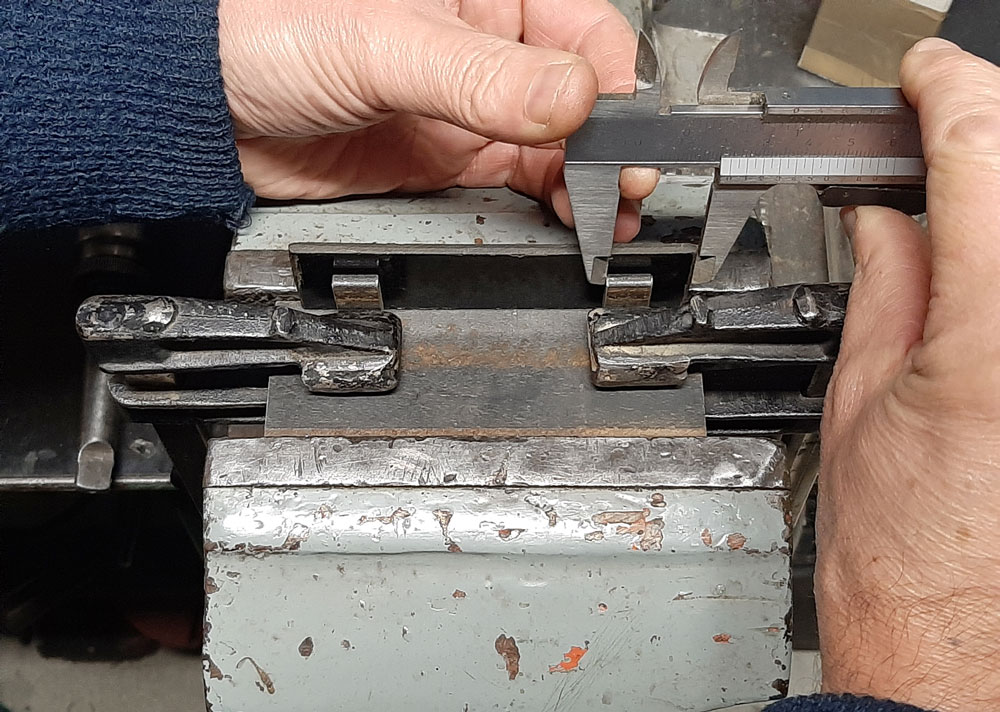

- I due selettori a due posizioni S1– S2 (Vedi Fig.5), costruiti anch’essi artigianalmente, sono stati realizzati con della Bakelite isolante. Per selezionare la tensione voluta è necessario svitare una vite della piastrina di ottone nichelato e spostare il lato della omonima piastrina nella posizione 1 di sinistra o nella posizione 2 di destra.

Funzionamento

Come anticipato, il circuito è semplicissimo; ritengo quasi inutile descrivere il funzionamento di un ordinario raddrizzatore valvolare a doppia semionda in quanto è conosciuto universalmente dai tecnici del settore ma anche da tutti gli appassionati che si occupano di elettricità.

Ritengo invece più importante descrivere la particolarità circuitale di questo apparecchio poiché difficilmente mi è capitato di vedere una regolazione della tensione di uscita che riguarda ogni singolo diodo della valvola raddrizzatrice e quindi, nella sostanza, che regola anche la tensione di ogni semionda applicata al doppio diodo della valvola 367 (Vedi Fig.6).

I due resistori a filo R1 ed R2 sono infatti collegati in serie all’anodo di ogni singolo diodo e, a tutti gli effetti, provocano una caduta di tensione. Da questa caduta di tensione si ottiene il risultato di regolare singolarmente il valore della tensione di uscita di ogni singolo diodo e quindi di ogni singola semionda della tensione alternata.

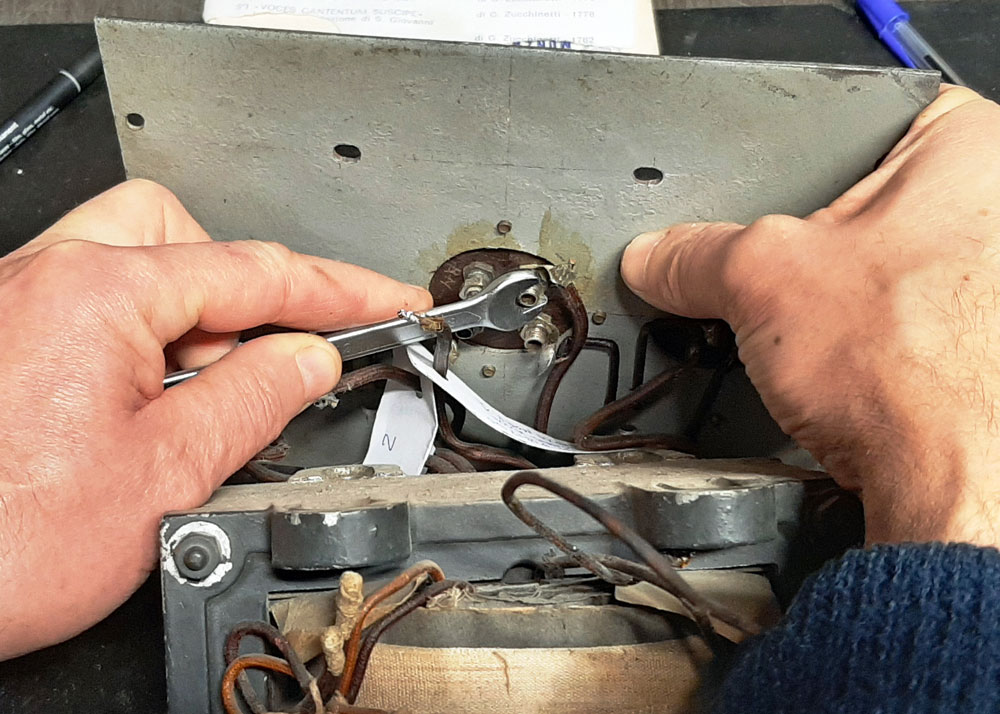

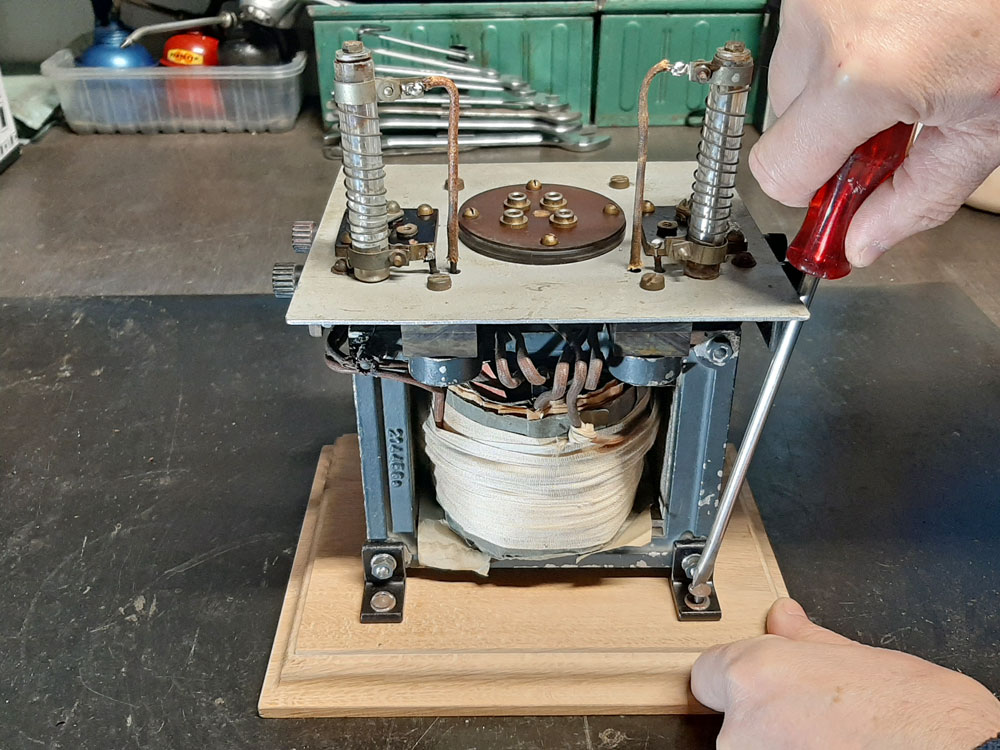

Credo che questo artificio sia stato utilizzato per compensare la possibile diversità di tensione dei due rami del secondario del trasformatore che, ovviamente, sono collegati a ogni diodo della valvola raddrizzatrice. Infatti, durante i lavori di restauro, ho notato che due capi dei fili di uscita dei secondari dei trasformatori non provenivano direttamente dall’interno dell’avvolgimento ma erano stati saldati direttamente alle spire degli avvolgimenti secondari del trasformatore!

La modifica che ho appena descritto mi ha portato a pensare che il trasformatore non era stato costruito appositamente per l’utilizzo a cui era stato previsto ma piuttosto è stato adattato all’uso che doveva compiere. In altre parole il trasformatore proviene quasi certamente da una diversa apparecchiatura e successivamente è stato adattato per svolgere la funzione di un carica accumulatori per organi a trasmissione elettrica.

Per completare la descrizione di questo apparecchio ritenevo doveroso rendere noto anche le caratteristiche tecniche della valvola raddrizzatrice biplacca. Vi posso assicurare che anche dopo una assidua ricerca negli elenchi e in alcuni libri che avevo in biblioteca non sono riuscito a trovare nulla su questa valvola raddrizzatrice 367 industrial prodotta dalla Philips.

Come molti sapranno io sono socio di A.I.R.E. (Associazione Italiana per la Radio d’Epoca) da tantissimi anni e quindi sono conosciuto all’interno di questa associazione; a mia volta conosco tanti soci che forse potevano darmi una mano per trovare ciò che stavo cercando. Nella certezza di andare, come si dice, “a colpo sicuro” mi sono rivolto al nostro ex Presidente Sig. Carlo Pria (Vedi Fig.7) poiché nella vasta documentazione che egli possiede ero sicuro avrebbe trovato le caratteristiche principali di questa valvola.

Infatti, in un bel sabato pomeriggio assolato del mese di dicembre 2021, mi sono recato da lui per chiedere lumi; devo ammettere che, sebbene nel suo archivio c’era veramente l’impossibile, abbiamo avuto non poca difficoltà nel reperire ciò che mi serviva.

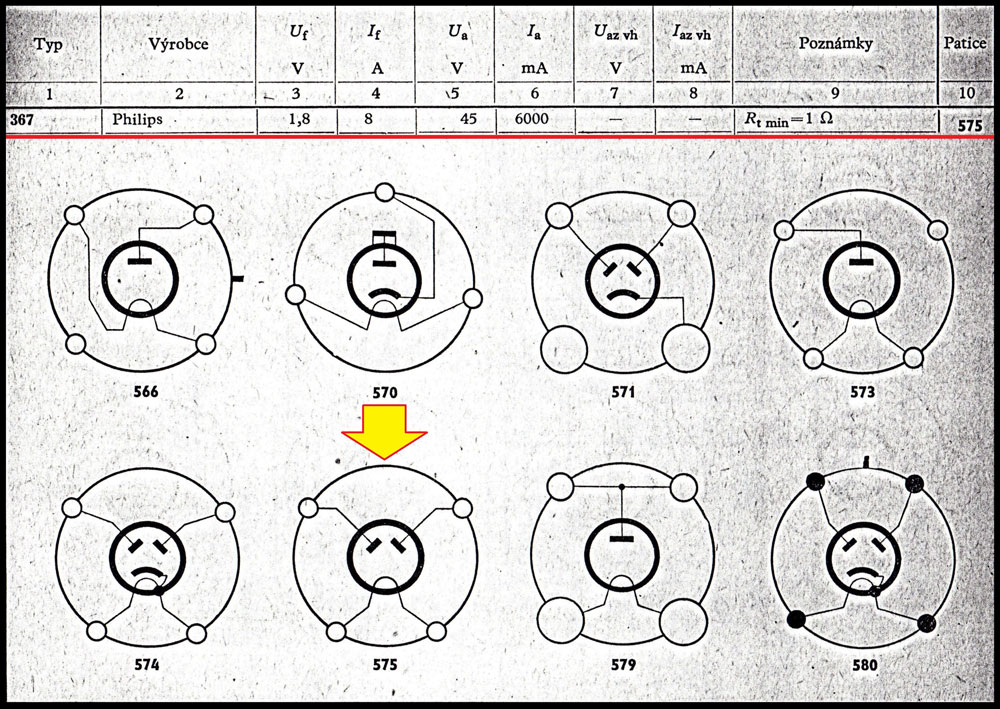

Questa difficoltà indica senza dubbio che la valvola in questione, non è una raddrizzatrice molto comune. La situazione è però stata risolta quando il nostro Presidente ha tirato fuori un librone enorme dalla copertina rossa; il testo era in lingua russa o slava sul quale siamo riusciti a trovare finalmente tutto ciò che mi serviva e che, naturalmente, ho inserito qui sotto (Vedi Fig.8).

Naturalmente ringrazio doverosamente anche il Sig. Carlo Pria per avere subito dimostrato la sua disponibilità nonché per il cortese indispensabile aiuto che mi ha gentilmente fornito durante la affannosa ricerca delle caratteristiche elettriche della valvola 367. Come è possibile osservare la valvola è davvero particolare; ha il filamento che funziona con una tensione nominale di soli 1,8 volt nel quale passa una corrente incredibile: ben 8 ampere!!

Anche la corrente anodica massima non è da meno e corrisponde a 6 ampere; in buona sostanza la 367 è un vero doppio diodo di potenza. I collegamenti del relativo zoccolo sono indicati dalla freccia di colore giallo che ho ritenuto opportuno inserire nell’immagine delle caratteristiche relative a questa valvola.

I collegamenti dello zoccolo sopracitati sono stati desunti dall’ultimo numero presente in fondo a destra: 575 (numero riferito alla catalogazione della zoccolatura); se osservate attentamente è lo stesso numero presente nella parte inferiore della circonferenza nella quale vengono indicati la posizione dei piedini di collegamento.

I due selettori S1 ed S2, come precedentemente anticipato, servono solamente per avere due gradini della tensione continua di uscita. Questa funzione viene attivata escludendo o inserendo i due rami aggiuntivi dell’avvolgimento secondario del trasformatore Tr1. Nessun’altra funzione viene attribuita a questi selettori se non quella appena descritta.

La descrizione tecnica generale di questo apparecchio, il funzionamento e le caratteristiche tecniche della grossa valvola raddrizzatrice sono state ultimate; ora è possibile trattare la descrizione delle lavorazioni effettuate durante il restauro.

Per semplificare la descrizione e per mostrare fattivamente le operazioni effettuate, anche questa volta ho ritenuto opportuno inserire nell’articolo le numerose fotografie scattate durante tutto il lavoro di restauro; sono completate con chiare didascalie descrittive di ogni singola operazione svolta.

Il restauro

Nella speranza che l’articolo sia stato di vostro gradimento, esprimo a voi tutti i miei più cordiali saluti.